- نیکان تولید | عرضه مواد شیمیایی و فراورده های معدنی

- (021)33324980

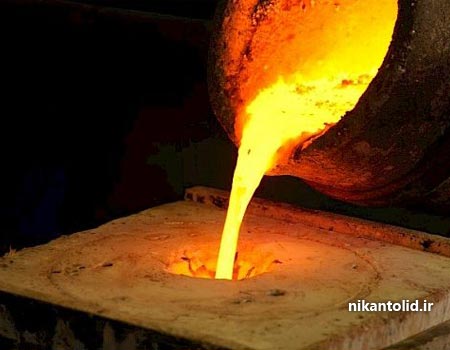

بنتونیت ریخته گری

آهک صنعتی و آهک سنتی چه تفاوتی دارند؟

2023-08-17

کاربرد کربنات کلسیم در تولید کاغذ

2023-08-24بنتونیت ریخته گری

بنتونیت ریخته گری و دلیل استفاده از آن

در ساخت اکثر قالب های ریخته گری فلزات ، از ماسه استفاده می شود. ماسه دارای مزایایی همچون دیرگدازی ، پایداری ابعادی و ساختاری در دماهای بالا و قیمت ارزان است. این نوع قالب ها را قالب غیر دائمی می نامند. ولی ماسه به تنهایی برای تهیه قالب ریخته گری کافی نیست بلکه نیاز به افزودنی های دیگری به عنوان چسب دارد. وظیفه چسب ایجاد اتصال بین دانه های و ذرات ماسه و افزایش انسجام آن است. بهترین نوع چسب مورد استفاده برای این منظور ، بنتونیت خاک رس می باشد. بنتونیت ها با توجه به نوع و میزان ناخالصی دارای مشخصات فنی خاصی نظیر میزان جذب ، ییلد ، تورم پذیری ، پایداری و … هستند بنابراین استفاده از هر نوع بنتونیتی برای ریخته گری مناسب نیست.

بنتونیت ریخته گری به علت خاصیت کلوئیدی و چسبندگی بالا ، میزان اندیس تورم مناسب و استحکام زیاد ، برای تهیه قالب های ریختگری ماسه ای مناسب می باشد. استفاده از بنتونیت برای ساخت قالب ریخته گری دارای مزایای زیر است:

– به طور یکنواختی ماسه را در بر می گیرد

– استحکام و پایداری بسیار بالایی دارد

– شکل پذیری مناسبی داشته و به بدنه مدل نمی چسبد

– حداقل میزان گازهای سمی را تولید می نماید

– به دیرگداز و زودگداز قالب صدمه نمی زند

بنتونیت در دو نوع بنتونیت کلسیم دار و بنتونیت سدیمی موجود است که هر کدام مشخصات خاصی دارند. ماده اصلی سازنده بنتونیت ، مونت موریلونیت می باشد که ظرفیت جذب آب بالا و چسبندگی خوبی دارد. بنتونیت ریخته گری از نوع بنتونیت سدیمی است زیرا تورم پذیری و ویسکوزیته آن بسیار بالا می باشد. بنتونیت کلسیمی بیشتر برای ریخته گری غیر آهنی مورد استفاده قرار می گیرد.

البته ساخت قالب تنها به ترکیب ماسه و بنتونیت ریخته گری محدود نمی شود بلکه باید از فعال کننده ها و مواد افزودنی هم در ترکیب آن استفاده نمود. برخی از مواد افزودنی به کار رفته در تهیه قالب ریخته گری عبارتند از:

– پرلیت

– گرافیت

– خاک اره

– سیلیس

– خاک اخری

– زغال دریایی

– ملاس نیشکر

– حبوبات و غلات

البته امروزه با ایجاد امکان فعال سازی بنتونیت و کاهش ناخالصی های آن ، امکان تهیه بنتونیت ریخته گری با ویژگی های بهتر ایجاد شده است. برای فعال سازی بنتونیت سدیمی از کربنات سدیم یا سودا اش استفاده می شود که با افزایش میزان اندیس تورم و استحکام بنتونیت ، شرایط آن را برای استفاده در تولید قالب ریخته گری بهبود می بخشد.